Jak starověcí lidé používali kov. Kdo naučil člověka tavit kov? Moderní technologie zpracování

Přečtěte si také

Jak víte, hlavním materiálem, ze kterého primitivní lidé vyráběli nástroje, byl kámen. Není divu, že statisíce let, které uplynuly mezi objevením se člověka na Zemi a vznikem prvních civilizací, se nazývají doba kamenná. Ale v 5-6 tisíciletí př.n.l. E. lidé objevili kov.

S největší pravděpodobností nejprve člověk zacházel s kovem stejně jako s kamenem. Našel například měděné nugety a zkoušel je zpracovávat stejně jako kámen, tedy pomocí čalounění, broušení, mačkání vloček atd. Rozdíl mezi kamenem a mědí se ale rychle ukázal. Možná, že už zpočátku se lidé rozhodli, že kovové nugety nebudou mít smysl, zvláště když měď byla docela měkká a nástroje, které se z ní vyráběly, rychle selhaly. Kdo přišel s myšlenkou tavení mědi? Nyní se na tuto otázku nikdy nedozvíme odpověď. S největší pravděpodobností se vše stalo náhodou. Rozzlobený člověk hodil do ohně oblázek, který se mu zdál nevhodný k výrobě sekery nebo hrotu šípu, a pak si s překvapením všiml, že se oblázek rozprostřel v lesklé louži a po dohoření ohně zmrzl. Pak stačilo jen trochu přemýšlet - a myšlenka tání byla objevena. Na území moderního Srbska byla nalezena měděná sekera, vytvořená 5 500 let před narozením Krista.

Pravda, měď byla samozřejmě v mnoha ohledech horší než kámen. Jak bylo uvedeno výše, měď je příliš měkký kov. Jeho hlavní výhodou byla tavitelnost, která umožňovala vytěžit maximum různé položky, ale pokud jde o sílu a ostrost, zůstalo mnoho požadovaných. Samozřejmě, že před objevením například oceli Zlatoust (článek „Russian Bulat from Zlatoust“) mělo uplynout ještě několik tisíciletí. Technologie totiž vznikaly postupně, zpočátku – nejistými, nesmělými kroky, pokusy a nesčetnými omyly. Měď byla brzy nahrazena bronzem, slitinou mědi a cínu. Pravda, cín se na rozdíl od mědi nenachází všude. Ne nadarmo se ve starověku Británii říkalo „Cínové ostrovy“ – mnoho národů tam vybavilo obchodní výpravy za cínem.

Měď a bronz se staly základem starověké řecké civilizace. V Iliadě a Odyssei neustále čteme, že Řekové a Trójané byli oděni do měděné a bronzové zbroje a používali bronzové zbraně. Ano, v dávných dobách sloužila metalurgie z velké části armádě. Často orali půdu po staru, dřevěným pluhem, a například okapy mohly být dřevěné nebo hliněné, ale bojovníci nastupovali na bojiště v silné kovové zbroji. Bronz jako materiál pro zbraně měl však jednu vážnou nevýhodu: byl příliš těžký. Proto se člověk postupem času naučil tavit a zpracovávat ocel.

Železo je na Zemi známé již od doby bronzové. Surové železo, získané zpracováním při nízké teplotě, však bylo příliš měkké. Meteorické železo bylo oblíbenější, ale bylo velmi vzácné, dalo se najít jen náhodou. Meteorické železné zbraně však byly drahé a bylo velmi prestižní je mít. Egypťané nazývali dýky vykované z meteoritů, které spadly z nebe, nebeské.

Všeobecně se má za to, že mezi Chetity žijícími na Blízkém východě bylo zpracování železa rozšířeno. Jsou asi 1200 let před naším letopočtem. E. naučil tavit skutečnou ocel. Na nějakou dobu se mocnosti Blízkého východu staly neuvěřitelně mocnými, Chetité vzdorovali samotnému Římu a Pelištejci, o nichž se zmiňuje Bible, vlastnili rozsáhlá území na moderním Arabském poloostrově. Brzy se ale jejich technologická výhoda vytratila, protože technologie výroby oceli, jak se ukázalo, nebylo tak těžké si půjčit. Hlavním problémem bylo vytvoření pecí, ve kterých bylo možné dosáhnout teploty, při které se železo měnilo v ocel. Když se sousední národy naučily stavět takové tavicí pece, začala výroba oceli doslova po celé Evropě. Samozřejmě hodně záleželo na surovinách. Vždyť teprve relativně nedávno se lidé naučili suroviny obohacovat o další látky, které dodávají oceli nové vlastnosti. Například Římané se Keltům vysmívali, protože mnoho keltských kmenů mělo tak špatnou ocel, že se jejich meče v bitvě ohýbaly a válečníci museli běžet zpět do zadní řady, aby čepel narovnali. Ale Římané se sklonili před výrobky puškařů z Indie. A mezi některými keltskými kmeny nebyla ocel horší než slavný Damašek. (Článek "Damašková ocel: mýty a realita")

Ale v každém případě lidstvo vstoupilo do doby železné a už to nešlo zastavit. Ani největší rozšíření plastů, ke kterému došlo ve dvacátém století, nemohlo vytlačit kov z většiny oblastí lidské činnosti.

První kovy, se kterými se lidé naučili zacházet, byly měď a zlato. Důvodem toho byla skutečnost, že měď i zlato se v přírodě nacházejí nejen v rudách, ale i v čistá forma. Lidé nacházeli celé hroudy zlata a kusy mědi a pomocí kladiva jim dávali požadovaný tvar. Navíc tyto kovy nebylo třeba ani tavit. A i když stále přesně nevíme, kdy se lidé naučili používat kovy, vědci mohou ručit za to, že člověk poprvé použil měď kolem pátého tisíciletí a zlato nejpozději ve čtvrtém tisíciletí před naším letopočtem.

Kolem třetího tisíciletí před naším letopočtem lidé objevili některé z nejdůležitějších vlastností kovů. V té době se již člověk seznámil se stříbrem a olovem, ale stále se nejčastěji používala měď, především pro její pevnost a možná i proto, že se měď vyskytovala v hojném množství.

Když lidé začali pracovat s kovy, naučili se jim dávat potřebné formy a vyrábět z nich nádobí, nástroje a zbraně. Jakmile se ale člověk s kovy seznámil, nemohl si na ně nevšímat. prospěšné vlastnosti. Pokud se kov zahřeje, změkne, a pokud se znovu ochladí, znovu ztvrdne. Člověk se naučil kovy odlévat, vařit a tavit. Kromě toho se lidé naučili získávat kovy z rud, protože jsou v přírodě mnohem běžnější než nugety.

Později člověk objevil cín, a když se naučil míchat a tavit měď a cín, začal vyrábět bronz. V období od 3500 do asi 1200 př. n. l. se bronz stal hlavním materiálem, ze kterého se vyráběly zbraně a nástroje. Toto období lidských dějin se nazývá doba bronzová.

Později člověk objevil cín, a když se naučil míchat a tavit měď a cín, začal vyrábět bronz. V období od 3500 do asi 1200 př. n. l. se bronz stal hlavním materiálem, ze kterého se vyráběly zbraně a nástroje. Toto období lidských dějin se nazývá doba bronzová.

Při nálezu meteoritů, které dopadly na naši Zemi, se lidé dozvěděli o železe – a dávno předtím, než se naučili, jak ho získávat z pozemských rud. Přibližně v roce 1200 př. n. l. člověk překročil i tuto bariéru - naučil se tavit železo. Tato dovednost se rychle rozšířila po celém světě. Železo nahradilo měď téměř ve všech oblastech. To byl začátek další, doby železné. Mimochodem, v době moci římské říše lidé znali zlato, měď, stříbro, cín, železo, olovo a rtuť.

Kdy byl poprvé použit kov?

Asi před 6000 lety žil člověk v době kamenné. Jmenuje se tak, protože hlavní část pracovních a loveckých nástrojů byla vyrobena z kamene. Člověk se je ještě nenaučil vyrábět z kovu.

S největší pravděpodobností první kovy, které člověk začal používat, byly měď a zlato. Důvodem je, že tyto kovy v přírodě existovaly jak v čisté formě, tak jako součást rudy. Muž našel nugety mědi a zlata a mohl jim dát různé tvary, aniž by se roztavily. Nedokážeme přesně říci, kdy člověk tyto kovy objevil, ale je známo, že měď se začala používat na přelomu pátého tisíciletí před naším letopočtem. Krátce před nástupem čtvrtého tisíciletí před naším letopočtem se začalo používat i zlato.

Ve třetím tisíciletí př. n. l. se člověk již při práci s kovem mnohému naučil.

Do této doby bylo také objeveno stříbro a olovo, ale přesto byla ve většině případů měď díky své síle a rozšířenosti nejčastěji používaným kovem.

Zpočátku se člověk naučil vykovat z kovu užitečné věci - nádobí, nástroje a zbraně. V procesu kování kovu objevil proces kalení, tavení, odlévání a tavení. Naučil se také získávat měď z rudy, která byla hojnější než nugety. Později člověk objevil cín a naučil se ho míchat s mědí – získával se tvrdší bronz. Přibližně v letech 3500 až 1200 př. n. l. byl bronz nejdůležitějším materiálem pro výrobu nástrojů a zbraní. Toto období se nazývá doba bronzová.

Člověk se o existenci železa dozvěděl nálezem meteoritů dávno předtím, než zjistil, jak jej tavit z rudy. V roce 1200 př. n. l. se člověk naučil pracovat se železem a jeho dovednosti se předávaly z generace na generaci. Železo z velké části nahradilo bronz. To byl začátek doby železné.

V době vzestupu římské říše znal člověk sedm kovů: zlato, měď, stříbro, olovo, cín, železo a rtuť.

Kdy se objevily první pily?

Historici připisují vzhled pily době bronzové, kdy se lidé učili zpracovávat kov. Možná je to tak. Hlavním problémem byla stavba lodí. Všechny rané lodě byly dřevěné. Chcete-li postavit loď, potřebujete desky. A pouze desky. Postavit loď z kulatých kmenů je nemožné. Prkno z kufru sekerou nevytáhnete, a pokud ano, je to velmi pracný proces. Ale jak víme, lodě byly ve starověkém Řecku velmi běžné. Oni, jejich flotila, se stali základem starověké řecké kolonizace celého Středomoří. Řekové postavili spoustu lodí, což znamená, že potřebovali hodně prken. Takže tehdy byly pily. Ve starověkém Řecku se již železné a ocelové nástroje docela používaly. Protože tam byly meče a sekery, mohly tam být i pily.

Otázka - co? S největší pravděpodobností se jednalo o pily typu pila na železo, tedy jen dlouhé vroubkované nože. A jako možnost pro jejich vývoj - obouruční pily, pro řezání objemných kmenů. Jak staré pily vypadaly, je vidět na starých kresbách nebo v historických filmech. Jeden muž shora, jeden zdola, uprostřed je poleno a oni ho řežou. Proces je pracný a monotónní. Každý monotónní proces se přirozeně snáze automatizuje, a tak se objevily první mechanické pily poháněné vodní silou. Pak samozřejmě silou páry.

Ale nejzajímavější na tomto podnikání je vzhled kotoučové nebo kotoučové pily. Při řezání je vynález kotoučové pily stejně důležitý jako vynález kola! Neexistují ani přesné informace o tom, kdy a kde se kotoučová pila poprvé objevila. Dá se však předpokládat, že se jedná o středověk, středověk či pozdní středověk, kdy došlo ke skutečné explozi všemožných mechanických vynálezů. Až do příchodu ručních pásových pil.

Dalším krokem v rozvoji „pilového“ byznysu bylo zpracování kovů pomocí pil. K tomu přispěl vznik těžkých kovů a slitin a také technologie upevňování diamantových nástrojů a brusiva na řezné plochy pil. Takové pily již dlouho pilují kolejnice a řežou další masivní kovové objemy. Existují také velké stroje, které tyto procesy provádějí.

Jak lidé zpracovávali kovy?

První kovy, které se lidé naučili těžit a zpracovávat, byly zlato, měď a bronz. Kovoobrábění bylo prováděno úderovými nástroji, tzv. metodou ohýbání za studena. Surové vysoké pece se používaly k získávání mnoha druhů kovů. Abych uvedl podrobnosti správná forma, starověcí mistři leštili obrobek kamenem na dlouhou těžkou práci. Poté byla vynalezena nová metoda - lití. Odnímatelné a neoddělitelné formy byly vyříznuty ze dřeva nebo kamene, poté do nich byla nalita slitina, po které se kov ochladil, ukázalo se hotový produkt.

Pro výrobu tvarových výrobků, používá se uzavřená forma, za tímto účelem byl z vosku vytvarován model výrobku, poté byl pokryt hlínou a vložen do pece, kde se vosk roztavil a hlína opakovala přesný model. Kov byl nalit do prázdna, po úplném vychladnutí byla forma rozbita a řemeslníci dostali výrobek složitého tvaru.

Postupem času byly pochopeny nové způsoby práce s kovem, jako je pájení a svařování, kování a odlévání.

Dnes existují nové technologie, které umožňují zpracovávat kov mnohem rychleji. Obrábění se provádí na soustruzích, což umožňuje získat hotový výrobek s vysokou přesností.

Soustružení je nejoblíbenější způsob. Vyrábí se na speciálních kovoobráběcích strojích, které jsou konfigurovány pro provádění práce z daného druhu kovu. Soustruhy v automatickém a poloautomatickém režimu se používají pro hromadnou výrobu výrobků s rotačním tvarem těla.

Pro obrábění kovů se používají i obráběcí stroje s číslicovým řízením. Tyto stroje jsou plně automatizované a hlavní náplní obsluhy je řídit provoz, nastavovat zařízení, nastavovat obrobek a odebírat hotový výrobek.

Frézovací práce je mechanický proces opracování kovů na univerzálních frézkách, vyžadující zkušeného odborníka s hlubokými znalostmi v oblasti metalurgie a metod zpracování kovů.

Pro provádění vysoce kvalitních frézovacích prací je důležité používat vysoce přesné zařízení. Stupeň mletí přímo závisí na účinnosti a produktivitě. Proto jsou nepřesnosti a chyby v této věci prostě nepřijatelné.

Zdroje: otvet.mail.ru, potomy.ru, esperanto-plus.ru, operator-cnc.ru, www.protochka.su

Zrození metalurgie. Velký význam pro rozvoj výrobních sil hmotné kultury lidstva měl rozvoj a rozšíření hutnictví. Soudě podle archeologických nálezů znali lidé původní kov (měď, zlato, meteorické železo, olovo) již v době kamenné. Nugety se používaly jako šperky, amulety atd. Ve starověku byly objeveny metody kování kovů za studena, ale nugety byly vzácné a to nemohlo mít ekonomický význam. Umění tavení kovů bylo objeveno s největší pravděpodobností náhodou. Kusy rudy, které při výrobě keramiky spadly do ohně nebo do pece, by mohly naznačovat metalurgii.

Počátek zpracování kovů vznikl v oblastech, kde byly výstupy na povrch rudných hornin. Ale kde a kdy se to stalo, není známo. Existuje předpoklad, že kolébkou metalurgie byla oblast od Zakavkazska po Malou Asii, i když ložiska mědi jsou v Karpatech, na Balkáně, na Kavkaze, v Altaji a Ťan-šanu a na Uralu. Co se týče doby vzniku hutní výroby, s každým novým archeologickým nálezem musí být starší. Do VIII tisíciletí před naším letopočtem. E. (tedy v době, kdy ve většině obydlených zemí ještě existovaly mezolitické kultury) jsou vrstvy pomníku Chayen-Tepezi v Anatolii (Turecko), kde byly nalezeny měděné a bronzové korálky, čtyřboké šídlo a drátěné kolíky. V 7. tisíciletí př. Kr. E. kov těžili a zpracovávali obyvatelé osad Chatal-Guyuk (Turecko). Ve vrstvách osídlení Yarim-Tepe I v údolí Sinjar (Irák), pocházejících z 6. tisíciletí př. Kr. např. byly nalezeny měděné ozdoby a strusky z tavení kovů.

Nativní měď je velmi vzácná, a proto, když se jí stalo málo, lidé ji začali těžit pomocí ohně. Oblast, kde se ruda nacházela, byla vytopena požáry, načež byla vylita vodou; ruda byla rozbita a pak těžena kostními rypadly a velké kusy byly odštípány kamennými sekerami. Ruda byla oddělována údery od hlušiny, která ji obsahovala. Suroviny byly dopravovány do středisek tavení mědi. Kov se zde tavil tím nejprimitivnějším způsobem: ruda se navršila, zasypala dřívím a zapálila. Chemické složení a vlastnosti hotového kovu tedy závisely na složení rudy, nečistot a jejich množství, jakož i na teplotním režimu tavby.

Je třeba poznamenat, že ruda mohla mít různé nečistoty, v důsledku čehož se netavila čistá měď, ale některé druhy bronzu. Tradičně se má za to, že se člověk naučil vyrábět slitiny mědi s nečistotami (ligaturou), nejčastěji arsenem, antimonem a olovem. Později (přibližně ve 3. tisíciletí př. n. l.) vytvořil člověk „klasický“ bronz – s přídavkem cínu. Ve vývoji metalurgie mědi jsou čtyři hlavní etapy: kování za studena (a poté za tepla), lití nativní mědi, tavení mědi z rudy (to je počátek vlastní metalurgie), slitiny bronzu na bázi mědi.

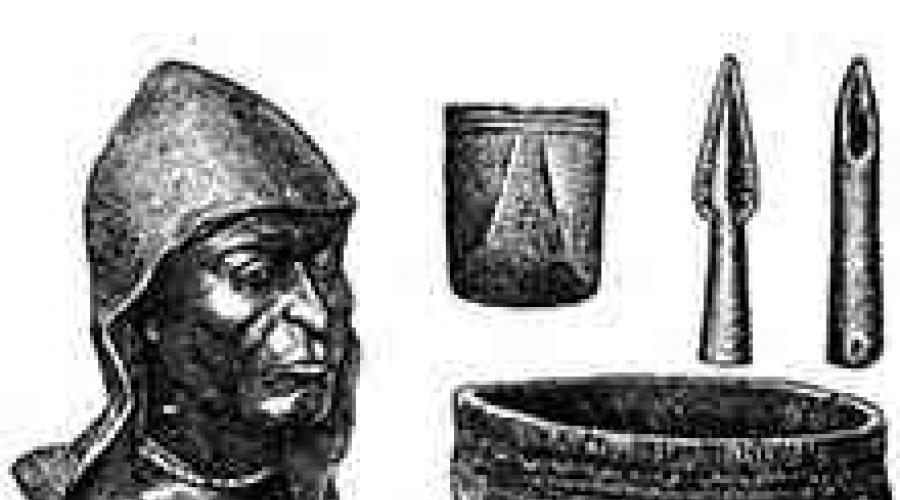

Navzdory přednostem mědi a zejména bronzu kov nejenže nenahradil kámen, kosti a dřevo při výrobě nástrojů, ale zůstal až do doby bronzové spíše vzácným a drahým materiálem. Lze dodat, že měděné předměty byly dlouhou dobu převážně drobné - jehly, šídla, šperky, nože a měděné nástroje opakovaly tvar kamenných. Koncem eneolitu se začaly vyrábět masivní měděné výrobky, nejprve kováním, později odléváním. Další období se nazývá doba bronzová a její chronologický rámec je pro každé území stanoven zvlášť.

Při odlévání se na výrobek spotřebuje menší množství kovu a tvary nástrojů se stávají elegantnějšími. Odlévají se sekery, kladiva, jehly, šídla, dláta, průbojníky, šperky. Lití vyžaduje teplotu vyšší než 1000 stupňů. Do III-II tisíciletí před naším letopočtem. E. hutní výroba se poněkud zlepšila. Tavení bronzu se začalo provádět v pecích na uhlí, což zlepšilo proces získávání. Zdokonalilo se odlévání včetně na voskovém modelu, zlepšily se způsoby kování, honění a kalení bronzu.

Ale přechod na cínový „klasický“ bronz způsobil určité potíže spojené s těžbou cínu, která je dosti vzácná. Jeho ložiska se nacházejí daleko od dávných metalurgických center. K překonání těchto potíží bylo nutné rozšířit obchodní vztahy, dopravní zařízení atd., což vedlo k dalšímu rozvoji výrobních sil.

Spolu s mědí a bronzem lidé znali a používali i další kovy: olovo, zlato, stříbro. Ale rozsah olova v té době byl omezený. Drahé kovy se pro svou vysokou cenu používaly pouze na šperky, staří mistři dosahovali vysoké dokonalosti v jejich zpracování. Uměli vyrábět lité věci, zdobit je ražbou, pokrývat povrchy výrobků z levnějších materiálů nejtenčími zlatými lístky. Znali také slitinu zlata a stříbra – elektr, která byla poměrně rozšířená (taková slitina se vyskytuje i v přírodě).

Bronz přinesl nový způsob života. Nové nástroje a zbraně, rozvoj nových dříve nevyhovujících pozemků, zvýšená mobilita obyvatelstva, rozmach směny, zejména v kovu, byl provázen komplikací sociální struktury společnosti, nárůstem nerovností, nárůstem počtu vojenských konfliktů a vzniku otroctví. Území nacházející se v blízkosti ložisek mědi předstihla ostatní oblasti ve svém rozvoji. A teprve objevení se železa urychlilo pokrok a novým kovem se stal od 1. tisíciletí před naším letopočtem. E. hlavní materiál pro výrobu nástrojů a zbraní, nakonec vytlačil kámen, kosti, měď a bronz.

K seznámení člověka se železem došlo dávno před tím. Nemluvě o meteoritovém železe (možná i nativním), které uměli tavit ve 3. a možná i ve 4. tisíciletí před naším letopočtem. E. Ale je ještě vzácnější než měď a první železné věci byly vzácné a drahé, používané na šperky spolu s drahými kovy. Jsou známy případy železné intarzie zlatých šperků a obřadního náčiní. K širokému použití železa jako masově levného materiálu došlo na přelomu 2. a 1. tisíciletí před naším letopočtem. E.

Nejstarší nálezy výroby železa byly zaznamenány na území íránského Ázerbájdžánu, pocházejí asi z roku 2800 před naším letopočtem. před naším letopočtem E. Zkušenosti s tavením mědi umožnily člověku zvládnout tavení železa, i když to vyžaduje vyšší teplotu. Aby bylo možné extrahovat železo z rudy, staří metalurgové našli cestu ven - získávání kovu foukáním kyslíku do pece během tavení železa („surová metoda“). K tomu se používaly malé pece, ve kterých se kov, dalo by se říci, vařil a netavil. V procesu tavení všechny nečistoty a odpadní hornina plavou nahoru (to je struska) a kov se hromadí na dně pece ve formě houbovité hmoty nasycené tekutou struskou (critz). Takový kov byl měkký, takže byl opakovaně kován. Ale železo bylo stále měkčí než bronz. Teprve rozvoj takových technologických postupů jako nauhličování (nauhličování), kalení a popouštění umožnil železu převzít bronz.

Kromě tvrdosti mělo železo ještě jednu velmi důležitou výhodu: železná ruda se nachází téměř všude, včetně bažin, lesů, horských oblastí atd. Země chudé na měď ve svém vývoji rychle dohnaly ostatní území. Dobu bronzovou střídá doba železná.

Celkový:

Zvládnutí tavení kovů bylo největším technickým úspěchem člověka v eneolitu a době bronzové, ale skutečnou technickou revoluci došlo až s rozvojem hutnictví železa na konci 2. tisíciletí př. Kr. Železná ruda je běžnější než měděná ruda, a proto se železo stalo rozšířeným kovem. Hutnictví urychlilo pokrok společnosti, zlepšilo obdělávání půdy, oddělení řemesel do samostatné výroby, rozvoj obchodu a využití kovů ve vojenských záležitostech, podnítilo utváření třídní společnosti a vznik státu.

Rychlé textové vyhledávání

Kategorie kovů

Mezi drahé nebo ušlechtilé kovy patří řada látek, které mají zvýšenou odolnost proti opotřebení, nejsou ovlivněny korozí a oxidací. Jejich vzácnost je navíc dána jejich vzácností. Existuje celkem 8 typů a jsou:

- . Plast, nepodléhající korozi, ρ (hustota) = 19320 kg / m3, t tavení - 1064 Сᵒ.

- . Má kujnost a kujnost, vysokou odrazivost, elektrickou vodivost, ρ = 10500 kg/m3, t tavení - 961,9 Сᵒ.

- . Tažný, žáruvzdorný, tvárný prvek, ρ = 21450 kg / m3, t tavení - 1772 Сᵒ.

- . Má měkkost a tvárnost, má stříbřitě bílou barvu, nejlehčí, tavitelný, plastový prvek, nekoroduje, ρ = 12020 kg / m3, t tavení - 1552 Сᵒ

- . Tvrdost a žáruvzdornost nadprůměrná, charakterizovaná svou křehkostí, neovlivněnou zásadami, kyselinami a jejich směsmi, ρ = 22420 kg / m3, t tavení - 2450 Сᵒ

- . Navenek podobný platině, má však větší tvrdost, křehkost a žáruvzdornost, ρ = 12370 kg / m3, t tavení - 2950 Сᵒ.

- Rhodium. Nadprůměrná tvrdost, žáruvzdorný, křehký, vysoce reflexní, neovlivňuje kyseliny, ρ = 12420 kg/cm3, t tavení - 1960 Сᵒ

- Osmium. Těžký, má zvýšenou žáruvzdornost, nadprůměrnou tvrdost, křehký, neovlivňuje kyseliny, ρ = 22480 kg / m3, t tavení - 3047 Сᵒ.

Podobné ve své chemické struktuře a barvě (stříbrno-bílé) prvky. Existuje 17 druhů těchto kovů. Byly objeveny v roce 1794 ve Finsku chemikem Johanem Gadolinem. V roce 1907 bylo těchto prvků již 14. Moderní název "vzácné zeminy" byl této skupině přiřazen do konce 18. století. Vědci dlouho předpokládali, že prvky patřící do této skupiny jsou vzácné. Jsou známy následující kovy vzácných zemin:

- Thulium;

Vztahující se k chemické vlastnosti, pak kovy tvoří žáruvzdorné a ve vodě nerozpustné oxidy.

První vývoj kovů

4. tisíciletí př. n. l. přineslo lidstvu osudové změny. Nejdůležitějším procesem byl vývoj kovů. V této době člověk objevuje takové kovy jako měď, zlato, stříbro, olovo a cín. Měď byla zvládnuta nejrychleji.

Zpočátku se kov těžil z rudy opékáním na otevřeném ohni. Tato technika byla zvládnuta kolem 6.-5. tisíciletí před naším letopočtem v Indii, Egyptě a západní Asii. Nejvíce se měď používala k výrobě nástrojů a zbraní. Měď, která nahradila kamenné nástroje, velmi usnadnila práci člověka. Vyráběli pracovní předměty pomocí hliněných forem a roztavené mědi, nalévali ji do forem a čekali, až vychladne.

Navíc vývoj mědi dal nové kolo ve vývoji společenského systému. To znamenalo začátek stratifikace společnosti podle blahobytu. Měď se stala znakem bohatství a blahobytu.

V 5. tisíciletí se člověk seznamuje s drahými kovy, konkrétně se stříbrem a zlatem. Vědci naznačují, že první byla slitina mědi a stříbra, nazývala se billon.

Výrobky z těchto kovů jsou nálezy starověkých pohřbů. Ve starověku se tyto prvky těžily v Egyptě, Španělsku, Núbii a na Kavkaze. Těžba probíhala také v Rusku, ve II-III tisíciletí před naším letopočtem. Pokud se kovy těžily z rýžovišť, omývaly se pískem na ostříhané zvířecí kůže. Aby se z rudy vytěžil kov, zahřála se, popraskala, pak se drtila, obrousila a prala.

Ve středověku se těžilo převážně stříbro. Většina výroby byla realizována v Jižní Americe (Peru, Chile, Nová Granada), Bolívii, Brazílii.

Na začátku 16. století objevili obyvatelé Španělska platinu, která se velmi podobala stříbru a proto její zdrobnělina španělského slova "plata" - "platina", což znamená - malé stříbro nebo stříbro. Z vědeckého hlediska se platinou zabýval v roce 1741 William Watson.

1803 - objevení palladia a rhodia. V roce 1804 - iridium a osmium. O čtyři roky později byly objeveny novinky, později přejmenované na ruthenium.

Pokud jde o kovy vzácných zemin, až do 60. let dvacátého století o ně ve vědeckých komunitách nebyl zájem. Právě v této době se však objevila technologie těžby čistých kovů. Současně se ukázaly silné magnetické vlastnosti těchto kovů. Postupem času bylo možné pěstovat monokrystaly těchto kovů. Kovy vzácných zemin dnes umožňují vyrábět mnoho předmětů pro domácnost, bez kterých si člověk nedokáže představit svou existenci, například energeticky úsporné žárovky. Stejně jako vojenské a automobilové vybavení.

Moderní těžba drahých kovů

V moderní době je zlato považováno za nejcennější kov. Právě na jeho produkci je dáno nejvíce prostředků. První „zlaté žíly“ byly vyvinuty v Africe, Asii a Americe.

Dnes se zlato těží v Jižní Americe, Austrálii a Číně. Rusko je jednou z největších zemí těžící zlato a je na čtvrtém místě na světě. Těžbu provádí 16 společností v Magadanu, Amurské oblasti, Chabarovské oblasti, Krasnojarském území, Irkutské oblasti a Čukotce.

Metody těžby

Dokud nebyla vynalezena moderní technologie těžby drahé kovy byly těženy ručně. A říkat, že je to extrémně časově náročný proces, neznamená nic.

Tak, moderní procesy těžba zlata:

- Promítání. Tento typ těžby zlata byl populární během „zlaté horečky“ v Americe. Tato metoda vyžadovala hodně úsilí, trpělivosti a zručnosti. Hlavními nástroji byly síta, vědra s lištami na dně nebo pytle. Aby člověk našel alespoň kapku zlata, vlezl do řeky po pás, nabral vodu a nalil ji na síto a do kbelíku s laťkovým dnem. Na jeho povrchu tak zůstaly velké kameny a částečky zlata. Síto či laťkové dno se přitom muselo neustále držet na povrchu, aby se vyplavily nepotřebné kameny, písek a voda a zůstaly jen částečky drahého kovu. Tato metoda se dnes používá jen zřídka.

- Těžba ze zlaté rudy. Je to také ruční metoda těžby. Zde byly nástroji lopata, kladivo na drcení rudy a krumpáč. Tato metoda zahrnuje lezení po horách, kopání půdy, zákopů a dolů. Taková těžba se prováděla především v Rusku.

- průmyslová metoda. Díky rozvoji vědy a objevu určitých chemických sloučenin se výrazně zvýšila rychlost těžby, nasadila se i malá i velká zařízení. Tento proces se provádí automaticky a prakticky nevyžaduje lidskou implementaci.

Průmyslová výroba se zase dělí na:

- Almagalmace. Význam tato metoda je interakce rtuti a zlata. Rtuť má tendenci přitahovat a obalovat drahý kov. K detekci kovu se ruda nalévá do sudů, na jejichž dně je rtuť. Zlato bylo přitahováno rtutí a zbytek, zdevastovaná ruda, byl odhozen. Tato metoda byla žádaná a účinná v polovině 20. století. Bylo to považováno za docela levné a jednoduché. Rtuť je však stále toxický prvek, a proto bylo od této metody upuštěno. Přilnuté částice drahých kovů nebyly vždy zcela odděleny od rtuti, což není praktické a vede to ke ztrátě části vytěženého kovu.

- Vyluhování. Tato metoda se vyrábí pomocí kyanidu sodného. Pomocí tohoto prvku přecházejí částice drahých kovů do stavu ve vodě rozpustných kyanidových sloučenin. Poté se pomocí chemických činidel opět vrátí do pevného stavu.

- Flotace. Existují odrůdy zlatonosných částic, které nejsou ovlivněny vodou a nenavlhčí se. Plavou na hladině jako vzduchové bubliny. Tento druh horniny je rozdrcen, poté nalit tekutým nebo borovým olejem a smíchán. Potřebné částečky zlata se vznášejí jako vzduchové bubliny, čistí se a získávají konečný výsledek. V průmyslovém měřítku je borovicový olej nahrazen vzduchem.

Moderní technologie zpracování

Existují dva způsoby zpracování drahých kovů.

Casting

Tato metoda je poměrně jednoduchá. Vše, co je potřeba, je nalít roztavený kov do předem připravené formy, která je vyrobena z mědi, olova, dřeva nebo vosku. Po úplném vychladnutí se výrobek vyjme z formy, vyleští.

Ke změkčení kovu se používají speciální tavicí pece. Jsou indukční a muflové.

Indukční pec je považována za nejoblíbenější a funkční typ tavení. V něm dochází k ohřevu v důsledku působení vířivých proudů.

Muflová pec umožňuje ohřát určité materiály na předem stanovenou teplotu.

Muflové pece se dělí na různé druhy v závislosti na typu topného tělesa (elektrické, plynové), na ochranném režimu zpracování (vzduch, s plynovou atmosférou, vakuum), na typu konstrukce (svislé zatížení, zvonové, vodorovné, trubkové).

Pronásledování

Tato metoda je považována za obtížnější. Zde se kov neroztaví, ale zahřeje do stavu nutného pro další práci. Dále se pomocí kladívek na olověném substrátu změkčená surovina přemění na tenkou vrstvu. Dále budoucí produkt dostane potřebný tvar.

Aplikace a typy produktů

První, co vás napadne, když se řekne použití drahých kovů, je šperkařský průmysl. Dnes vidíme nepřeberné množství různých šperky a produkty pro každý vkus. Jsou to jak dekorace, tak domácí potřeby, například nádobí, nádobí. Každý klenot má razítko, které odpovídá pravosti a určitému vzorku. To je však jen malá část využití drahých kovů.

Jejich použití je v automobilovém průmyslu žádané.

Bez platiny, iridia, palladia je zlato v lékařské oblasti nepostradatelné. Lékařské jehly jsou toho zářným příkladem. Také na bázi bílého kovu se vyrábějí protézy, různé nástroje, díly, přípravky.

S pomocí drahých kovů se navíc vyrábí vysoce pevná a stabilní zařízení v elektrickém poli. Například antikorozní zařízení a zařízení, která jsou konstantní k vytvoření elektrického oblouku. Katalytické vlastnosti platiny se využívají při výrobě kyseliny sírové a dusičné. Formalín se vyrábí pomocí chemických vlastností argentum. Je těžké si představit průmysl zpracování ropy bez zlata.

Pevnější kovy se používají k roztavení dílů, které se vyskytují v agresivnějších podmínkách. Například pokud jde o práci s vysoké teploty, agresivní chemické reakce, elektřina a další.

Také nástřik těchto kovů se používá k potahování jiných. To pomáhá zbavit se koroze, dává ochranné vlastnosti vlastní drahým kovům.

Ceny

Cenu drahých kovů určuje mnoho procesů, včetně technických, fundamentálních a spekulativních. Nejdůležitějším faktorem je však nabídka a poptávka. Právě od tohoto faktoru se odpuzují při tvorbě cen za šperky. Poptávku vytvářejí kupující. Kovy využívají v různých odvětvích – lékařství, strojírenství, radiotechnika, klenotnictví. Také přítomnost výrobků z drahých kovů často určuje příslušnost člověka k určitému stavu. Nejoblíbenější mezi ostatními je zlato. Je to dáno i tím, že každý stát má své zlaté rezervy a jeho měřítko částečně určuje váhu státu na světové scéně.

Podle centrální banky Ruská Federace náklady na jeden gram zlata jsou - 2686,17 rublů, stříbro - 31,78 rublů / gram, platina - 1775,04 rublů / gram, palladium - 2179,99 rublů / gram.

Měď může být právem nazývána prvním kovem lidstva, protože ji lidé začali používat před více než 10 000 lety - v době kamenné. Po staletí se lidé naučili správně zacházet s kovem a zpracovávat ho nejvíce různé způsoby- tepáním, zahříváním, odléváním nebo legováním (smícháním) s jinými kovy, jako je olovo, stříbro, zinek nebo cín. Objev, že měď a zinek se dobře kombinují, znamenal začátek celé éry, jejíž název je: doba bronzová.

Všechny velké kultury a národy pracovaly s mědí: Kolos Rhodský byl postaven z mědi a staří Egypťané používali měď na stavbu svých akvaduktů. První, kdo tento kov pojmenovali Římané: Říkali mědi „aes cyprium“ (ruda z Kypru). Později se tomu zkráceně říkalo „cuprum“. Z tohoto slova vznikly názvy mědi v mnoha evropských jazycích (měď, Kupfer. cuivre).

V přírodě se měď vyskytuje jako nativní kov, stejně jako ve složení minerálů. Tato surovina se nachází na všech kontinentech a pokles jejích zásob se zatím nepředpokládá, protože měď se nespotřebovává, ale pouze využívá, což je zajištěno recyklací tohoto kovu. To šetří měď v přírodních zdrojích a odpovídá ideální manipulaci s minerály.

Nejvýznamnější ložiska mědi jsou dnes v Chile a Spojených státech, kde je soustředěno asi 20 procent známých světových zásob. Dalšími významnými těžebními regiony jsou Afrika, Austrálie, Čína, Kanada, Indonésie, Jižní Amerika, Rusko a Polsko. V Evropě jsou také malá ložiska mědi. Bohužel mnoho z nich se již vyčerpalo.

Zásoby mědi na Zemi vydrží na velmi dlouhou dobu, protože i přes každoroční nárůst produkce měděné rudy známá ložiska neubývají, ale dokonce rostou. Důvodem je objev nových ložisek tohoto kovu. Neustále se vyvíjející těžební a těžební procesy a techniky navíc zvyšují využitelné zásoby surovin.

Studie potvrzují, že známé světové zásoby vzrostly z 90 milionů tun (1950) na 280 milionů tun (1970) a do roku 1998 dosáhly hranice 340 milionů tun. Podle posledních odhadů jsou světové zásoby mědi více než 2,3 miliardy tun.

Měděná ruda se těží jak povrchově, tak v dolech. Před vlastní metalurgickou redistribucí měděné rudy se provádí separace „prázdných“ doprovodných hornin, v důsledku čehož po flotaci (flotačním obohacení) vzniká rudný koncentrát s obsahem mědi v rozmezí 20-30 procent. získané. Měděné koncentráty se zpracovávají výhradně pyrometalurgickou metodou a oxidové měděné rudy (měděné rudy cca 15-20 %) hydrometalurgickou metodou, která je zakončena rafinací (čištěním), při které jsou odstraněny zbývající nečistoty.

Elektrolýza je zdaleka nejpreferovanější technologií.

Věděli jste, že měď se jako přírodní, v omezeném množství a tedy cenná surovina nespotřebovává, ale využívá různé formy a dá se po použití znovu použít?

Proto i staří Egypťané označovali měď tzv. symbolem „ankh“, tedy „věčný život“ – vskutku tím nejvhodnějším názvem. Protože tento kov od jeho objevení lze používat bez jakýchkoli omezení. Není proto pochyb o tom, že někde na Zemi je stále aktivně využívána měď, která se svého času těžila již v r. Starověký Egypt.

Důvodem je bezproblémová přetavitelnost. Právě to poskytuje možnost neomezené časté regenerace mědi.

Více než 80 % vytěžené mědi je v současnosti stále v oběhu.